हॉट सेलिंग लॉस्ट वैक्स कास्टिंग आपूर्तिकर्ता।

अत्यधिक विकसित और विशेषज्ञ आईटी समूह द्वारा समर्थित होने के कारण, हम बिग डिस्काउंटिंग चाइना Youlin® लॉस्ट वैक्स कास्टिंग के लिए पूर्व-बिक्री और बिक्री के बाद की सेवा पर तकनीकी सहायता प्रदान कर सकते हैं, हमारी अत्यधिक विशिष्ट प्रक्रिया घटक विफलता को समाप्त करती है और हमारे ग्राहकों को अद्वितीय गुणवत्ता प्रदान करती है। यह हमें लागत, योजना क्षमता को नियंत्रित करने और समय पर डिलीवरी को लगातार बनाए रखने की अनुमति देता है।

चीन लॉस्ट वैक्स कास्टिंग पर बड़ी छूट, हमारे उत्पाद मुख्य रूप से यूरोप, अफ्रीका, अमेरिका, मध्य पूर्व और दक्षिण पूर्व एशिया और अन्य देशों और क्षेत्रों में निर्यात किए जाते हैं। अब हमने गुणवत्तापूर्ण उत्पादों और अच्छी सेवाओं के लिए अपने ग्राहकों के बीच एक बड़ी प्रतिष्ठा का आनंद लिया है। हम "गुणवत्ता पहले, प्रतिष्ठा पहले, सर्वोत्तम सेवाएं" के उद्देश्य का पालन करते हुए देश और विदेश के व्यापारियों से दोस्ती करेंगे।

1. धातु रेत कास्टिंग के लिए हमारी क्षमता

यूलिन® लॉस्ट वैक्स कास्टिंग, जिसे सटीक कास्टिंग या निवेश कास्टिंग के रूप में भी जाना जाता है, एक विनिर्माण प्रक्रिया है जिसमें डिस्पोजेबल सिरेमिक मोल्ड को आकार देने के लिए मोम पैटर्न का उपयोग किया जाता है। ढलाई की जाने वाली वस्तु के बिल्कुल आकार में एक मोम का पैटर्न बनाया जाता है। यह पैटर्न दुर्दम्य सिरेमिक सामग्री से लेपित है। एक बार जब सिरेमिक सामग्री सख्त हो जाती है, तो इसे उल्टा कर दिया जाता है और तब तक गर्म किया जाता है जब तक कि मोम पिघल कर बाहर न निकल जाए। कठोर सिरेमिक खोल एक व्यय योग्य निवेश साँचा बन जाता है। पिघली हुई धातु को सांचे में डाला जाता है और ठंडा होने के लिए छोड़ दिया जाता है। फिर धातु की ढलाई को खर्च किए गए सांचे से तोड़ दिया जाता है।

यूलिन® लॉस्ट वैक्स कास्टिंग, जिसे सटीक कास्टिंग या निवेश कास्टिंग के रूप में भी जाना जाता है, एक विनिर्माण प्रक्रिया है जिसमें डिस्पोजेबल सिरेमिक मोल्ड को आकार देने के लिए मोम पैटर्न का उपयोग किया जाता है। ढलाई की जाने वाली वस्तु के बिल्कुल आकार में एक मोम का पैटर्न बनाया जाता है। यह पैटर्न दुर्दम्य सिरेमिक सामग्री से लेपित है। एक बार जब सिरेमिक सामग्री सख्त हो जाती है, तो इसे उल्टा कर दिया जाता है और तब तक गर्म किया जाता है जब तक कि मोम पिघल कर बाहर न निकल जाए। कठोर सिरेमिक खोल एक व्यय योग्य निवेश साँचा बन जाता है। पिघली हुई धातु को सांचे में डाला जाता है और ठंडा होने के लिए छोड़ दिया जाता है। फिर धातु की ढलाई को खर्च किए गए सांचे से तोड़ दिया जाता है।

निवेश कास्टिंग शब्द दुर्दम्य सामग्रियों के साथ एक पैटर्न को "निवेश" (आसपास) करने की प्रक्रिया से लिया गया है। निवेश कास्टिंग को अक्सर अन्य मोल्डिंग विधियों की तुलना में चुना जाता है क्योंकि परिणामी कास्टिंग बारीक विवरण और उत्कृष्ट कास्ट-सतह फिनिश प्रस्तुत करती है। इन्हें पतली दीवारों और जटिल आंतरिक मार्गों के साथ भी ढाला जा सकता है। रेत कास्टिंग के विपरीत, निवेश कास्टिंग के लिए ड्राफ्ट की आवश्यकता नहीं होती है।

ये प्रक्रिया गुण नेट आकार या निकट-नेट आकार की कास्टिंग प्रदान कर सकते हैं, जो ग्राहकों को सामग्री, श्रम और मशीनिंग में महत्वपूर्ण लागत बचत प्रदान करते हैं। इसमें एल्यूमीनियम, कांस्य, मैग्नीशियम, कार्बन स्टील और स्टेनलेस स्टील सहित अधिकांश सामान्य धातुओं का उपयोग किया जा सकता है। निवेश कास्टिंग से निर्मित भागों में टरबाइन ब्लेड, चिकित्सा उपकरण, बन्दूक घटक, गियर, आभूषण, गोल्फ क्लब हेड और जटिल ज्यामिति वाले कई अन्य मशीन घटक शामिल हैं।

2. लॉस्ट वैक्स कास्टिंग के फायदे और नुकसान

लाभ:

✔बेहद जटिल आकार और जटिल विशेषताओं वाले हिस्सों को निवेश कास्टिंग का उपयोग करके एक टुकड़े के रूप में ढाला जा सकता है

✔छोटी लंबाई या उथली गहराई की सुविधा के साथ, 0.40 मिमी (0.015 इंच) तक के पतले खंड बिना कोल्ड शट दोष के डाले जा सकते हैं

✔लॉस्ट वैक्स कास्टिंग में उत्कृष्ट आयामी सटीकता है और 0.075 मिमी (0.003 इंच) की सख्त सहनशीलता आसानी से प्राप्त की जा सकती है।

✔समान विनिर्माण प्रक्रियाओं की तुलना में, खोई हुई मोम कास्टिंग बिना किसी पोस्ट-प्रोसेसिंग के उत्कृष्ट सतह फिनिश प्राप्त कर सकती है। आमतौर पर लगभग 1.3 - 0.4 माइक्रोन आरएमएस रा

✔यह निवेशित सामग्री के मामले में लगभग असीमित स्वतंत्रता प्रदान करता है, लेकिन उपयोग की जाने वाली सबसे आम सामग्रियों में एल्यूमीनियम मिश्र धातु, कच्चा लोहा और अलौह मिश्र धातु शामिल हैं। यह प्रक्रिया उच्च तापमान वाले मिश्र धातुओं के लिए विशेष रूप से आकर्षक है।

✔दीवारों पर ड्राफ्ट की आवश्यकता नहीं है, लेकिन यदि मोम पैटर्न बनाने के लिए मास्टर डाई का उपयोग किया जाता है तो चेहरे पर ड्राफ्ट पैटर्न बनाने की प्रक्रिया को आसान बनाने में मदद करेगा।

✔चूंकि कोई विभाजन रेखा नहीं है, कलाकारों में कोई फ्लैश नहीं होगा। लेकिन मोम के पैटर्न में मास्टर डाई से अलग होने वाली रेखाएं हो सकती हैं।

✔अतिरिक्त मशीनिंग को हटाया या कम किया जा सकता है और आमतौर पर 0.4 से 1 मिमी (0.015 से 0.040 इंच) तक की छूट पर्याप्त होती है।

✔उत्कृष्ट आयामी परिशुद्धता को बहुत चिकनी ए-कास्ट सतहों के साथ संयोजन में प्राप्त किया जा सकता है। ये क्षमताएं विशेष रूप से तब आकर्षक होती हैं जब उच्च पिघलने वाले तापमान, मशीन में काम करने में मुश्किल धातुओं से उत्पाद बनाते हैं जिन्हें प्लास्टर या धातु मोल्ड प्रक्रियाओं के साथ नहीं डाला जा सकता है।

✔उपयोग किया गया मोम आमतौर पर पुन: उपयोग के लिए पुनर्प्राप्त किया जा सकता है।

नुकसान:

✖धातु ढलाई के अन्य तरीकों की तुलना में, खोई हुई मोम ढलाई में कई जटिल चरण शामिल होते हैं जो प्रक्रिया को अपेक्षाकृत महंगा बनाते हैं। लेकिन कुछ उत्पादों के लिए कुछ चरणों को स्वचालित किया जा सकता है। यह डाई कास्टिंग या रेत कास्टिंग से अधिक महंगा हो सकता है, लेकिन बड़ी मात्रा के साथ प्रति यूनिट लागत कम हो जाती है।

✖पैटर्न बनाने के लिए डाई की उच्च लागत ने परंपरागत रूप से निवेश कास्टिंग को बड़ी उत्पादन मात्रा तक सीमित कर दिया है

✖उच्च लागत विशेष उपकरण की आवश्यकता, महंगी दुर्दम्य सामग्री और उच्च श्रम लागत के कारण भी है

✖यदि भागों को कोर की आवश्यकता होती है तो उन्हें ढालना मुश्किल होता है, 1.6 मिमी से छोटे या व्यास के 1.5 गुना से अधिक गहरे छेद होते हैं

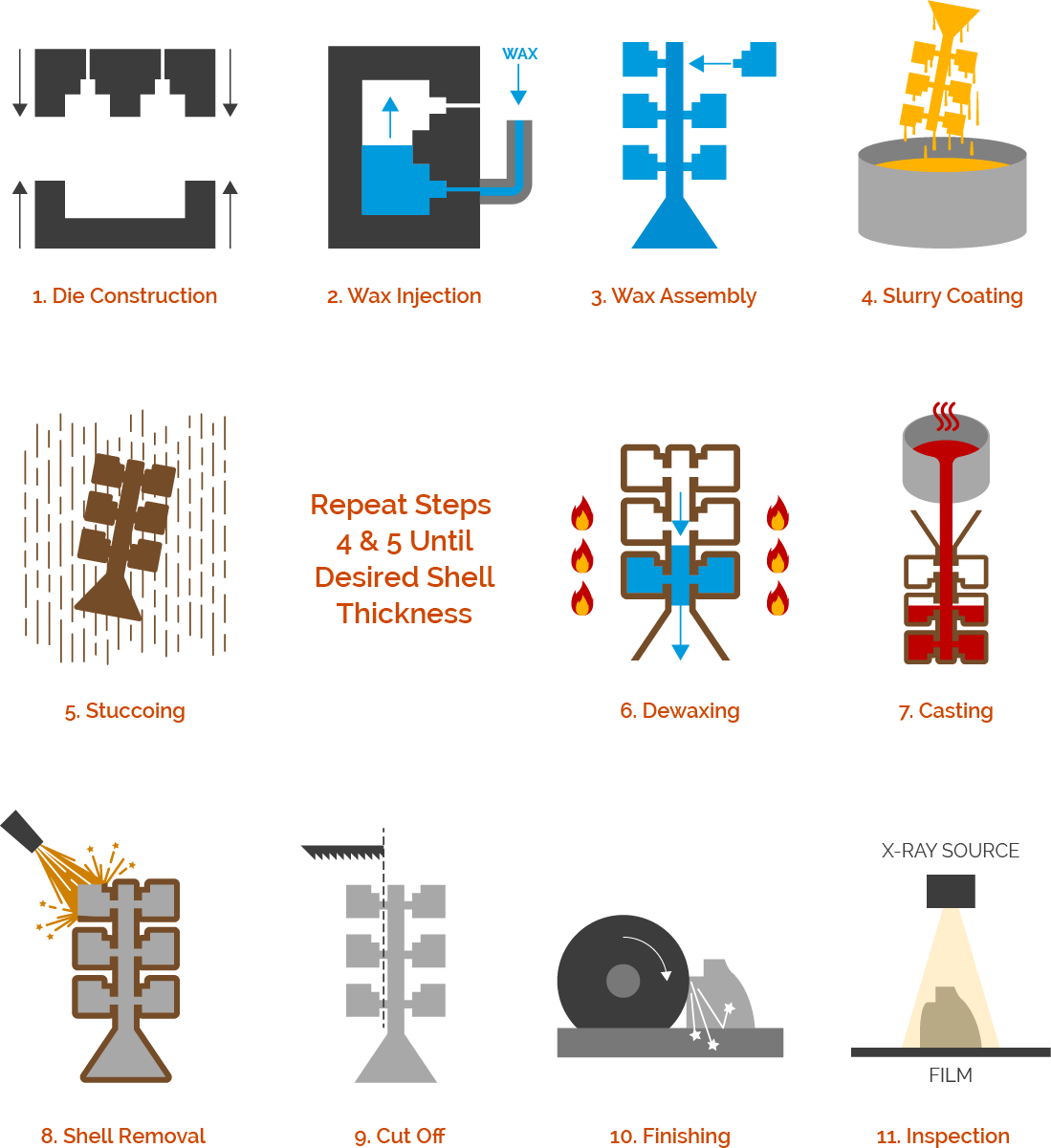

3. लॉस्ट वैक्स कास्टिंग की प्रक्रिया चरण

जटिल ज्यामिति और जटिल विवरण वाले भागों का निर्माण करने के लिए हम निम्नलिखित चरणों का पालन करते हैं।

1. मोम पैटर्न बनाएं: एक पैटर्न जो तैयार भाग की ज्यामिति को दोहराता है, दो प्राथमिक तरीकों में से एक का उपयोग करके बनाया जाता है:

a.एक मोम इंजेक्शन डाई बनाएं

बी.3डी प्रिंट पैटर्न

i.यदि मोम इंजेक्शन डाई का उपयोग किया जाएगा, तो पहले चरण में एल्यूमीनियम से धातु डाई का डिजाइन और निर्माण शामिल है। यह डाई उच्च दबाव के तहत पिघले मोम को गुहा में इंजेक्ट करके वांछित भाग की मोम प्रतिकृति बनाती है। वॉल्यूम आवश्यकताओं के आधार पर डाई को एक साधारण कैविटी मैनुअल टूल या जटिल मल्टी-कैविटी स्वचालित टूल के रूप में बनाया जा सकता है।

ii.यदि 3डी मुद्रित पैटर्न का उपयोग किया जाएगा, तो एक सीएडी मॉडल जिसमें भाग की ज्यामिति होती है, एक प्रिंटर को भेजा जाता है और भाग मुद्रित होता है।

2.वैक्स असेंबली: इसके बाद, मोम के पैटर्न को धावकों पर और एक तैयार पेड़ में इकट्ठा किया जाता है जो डुबाने के लिए तैयार होता है।

3.स्लरी कोटिंग: मोम के पेड़ के चारों ओर एक सिरेमिक शेल बनाने के लिए असेंबली को उच्च ग्रेड सिरेमिक घोल में डुबोया जाता है।

4. प्लास्टरिंग: घोल कोटिंग करने के बाद, रेत के कणों को गीले पेड़ की सतह पर गिरा दिया जाता है। यह वैक्स असेंबली सतह पर कोटिंग की परत को मोटा और मजबूत करने में मदद करता है।

5.चरण 5 और 6 को दोहराएँ: चरण 5 और 6 को तब तक दोहराएँ जब तक असेंबली वांछित शेल मोटाई प्राप्त न कर ले। फिर असेंबली को सेट होने और सूखने दिया जाता है।

6.डीवैक्सिंग: नवनिर्मित खोल के अंदर का मोम अब हटा दिया गया है। डीवैक्सिंग स्टीम-डीवैक्सिंग आटोक्लेव या फ्लैश फायर फर्नेस का उपयोग करके किया जाता है।

7.कास्टिंग: अब वांछित पिघली हुई धातु को पहले से गर्म किए गए मोल्ड कैविटी में डाला जाता है।

8.ठंडा करना: फिर मोल्ड पिघली हुई धातु को ठंडा और जमने देने के लिए बैठ जाता है, जो फिर अंतिम ढलाई बन जाती है।

9.शैल हटाना: शेल सामग्री को हैमर नॉकआउट, कंपन और स्टील ग्रिट ब्लास्टिंग प्रक्रियाओं के माध्यम से हटा दिया जाता है।

10.कट ऑफ: तैयार हिस्सों को गेटिंग और रनर सिस्टम से काट दिया जाता है।

11.फिनिशिंग: फिर आवश्यक अंतिम सतह प्राप्त करने के लिए पीसने, रेत विस्फोट और कोटिंग सहित विभिन्न फिनिशिंग तकनीकों को नियोजित किया जाता है।

12. परीक्षण: एक बार परिष्करण कार्य पूरा हो जाने के बाद, सतह और उप-सतह दोषों के लिए भागों का निरीक्षण किया जाता है। सतहों के लिए दृश्य और फ्लोरोसेंट प्रवेशक निरीक्षण किया जाता है और उप-सतह दोष की पहचान के लिए एक्स-रे का उपयोग किया जाता है।

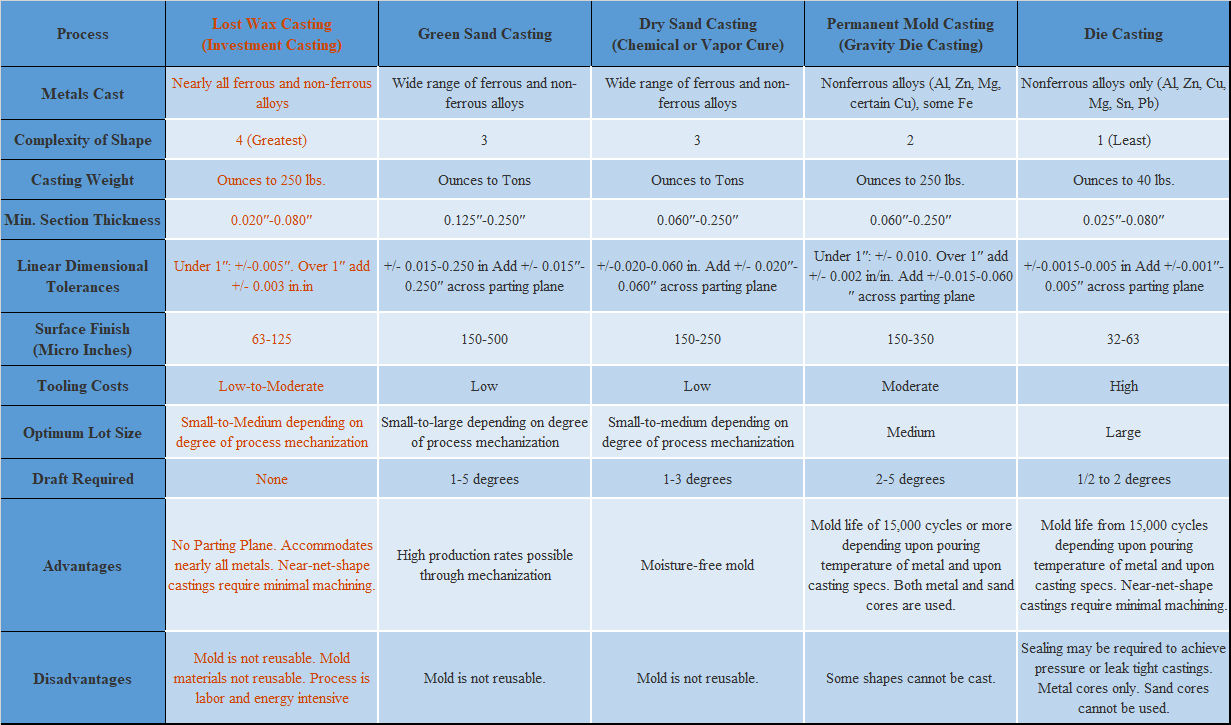

4.लॉस्ट वैक्स कास्टिंग बनाम अन्य कास्टिंग प्रक्रिया

5.अक्सर पूछे जाने वाले प्रश्न

प्रश्न: खोई हुई मोम कास्टिंग का उपयोग करते समय क्या विचार हैं?

ए:

1. टूलींग लागत:

कम मात्रा की आवश्यकताओं के लिए, यदि स्थायी टूलींग अपनाई जाए तो यह अन्य तरीकों की तुलना में अधिक महंगा हो सकता है। उन अनुप्रयोगों के लिए, एसएलए या मुद्रित पैटर्न एक लागत प्रभावी विकल्प हो सकता है (यहां तक कि एक की मात्रा के लिए भी)।

प्रारंभिक लागत यह निर्धारित करने में एक अन्य महत्वपूर्ण कारक है कि निवेश कास्टिंग सबसे बड़ा मूल्य लाती है या नहीं। निवेश कास्ट टूल में आमतौर पर जटिल घटकों का उत्पादन करने के लिए एक साथ फिट किए गए कई हिस्से होते हैं। यह "फ्रंट एंड" लागत महत्वहीन नहीं है, लेकिन बाद की मशीनिंग और/या निर्माण की कमी से आसानी से इसकी भरपाई की जा सकती है।

2.आकार की सीमाएँ:

विभिन्न आकारों में निवेश कास्टिंग बनाना संभव है। उस सीमा पर एक ऊपरी सीमा है, जो रेत कास्टिंग जैसी अन्य आकार की प्रौद्योगिकियों से कम है।

3. बहुत छोटी संरचनाएँ:

पतली दीवार वाले अनुप्रयोगों के लिए निवेश कास्टिंग एक उत्कृष्ट विकल्प है, लेकिन कोर का उपयोग करने वाली बहुत छोटी आंतरिक आकृतियाँ चुनौतियाँ पेश कर सकती हैं। छेद आमतौर पर 1/16” (1.6 मिमी) से छोटे या व्यास में 1.5 गुना से अधिक गहरे नहीं हो सकते।

4. समय:

बहु-चरणीय निवेश कास्टिंग प्रक्रिया अन्य प्रक्रियाओं की तुलना में अधिक समय लेने वाली है। प्रसंस्करण समय अन्य विकल्पों की तुलना में कम हो सकता है।

प्रश्न: इसे लॉस्ट वैक्स कास्टिंग क्यों कहा जाता है?

उत्तर: मिट्टी के मॉडल के चारों ओर सांचे को बंद करने के बाद, मॉडल और सांचे के बीच की जगह में गर्म मोम डाला जाता है। इससे मोम पिघल जाता है और सांचे से बाहर निकल जाता है, जिससे आग प्रतिरोधी मिट्टी के मॉडल और निवेश सांचे के बीच एक जगह रह जाती है। इसीलिए इस विधि को लॉस्ट वैक्स प्रक्रिया कहा जाता है।

प्रश्न: निवेश कास्टिंग कितनी सटीक है?

ए: निवेश कास्टिंग उत्कृष्ट विवरण और सटीकता प्राप्त कर सकती है - +/- 0.005 इंच प्रति इंच रेंज में। विवरण और सुविधाओं के लिए बहुत कम अतिरिक्त मशीनिंग की आवश्यकता होती है।